Vakuumbeschichtung – die bestehende Kristallbeschichtungsmethode

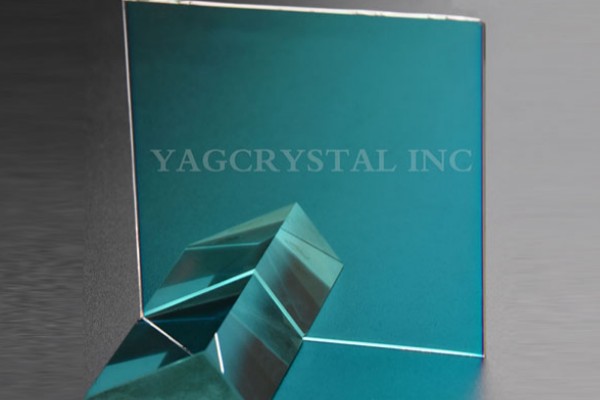

Produktbeschreibung

Das bestehende Kristallbeschichtungsverfahren umfasst: Aufteilen eines großen Kristalls in mittelgroße Kristalle gleicher Fläche, anschließendes Stapeln mehrerer mittlerer Kristalle und Verbinden zweier benachbarter mittelgroßer Kristalle mit Klebstoff;Teilen Sie sich erneut in mehrere Gruppen gleichflächig gestapelter kleiner Kristalle auf.Nehmen Sie einen Stapel kleiner Kristalle und polieren Sie die Umfangsseiten der mehreren kleinen Kristalle, um kleine Kristalle mit kreisförmigem Querschnitt zu erhalten.Trennung;Nehmen eines der kleinen Kristalle und Auftragen von Schutzkleber auf die umlaufenden Seitenwände der kleinen Kristalle;Beschichten der Vorder- und/oder Rückseite der kleinen Kristalle;Entfernen des Schutzklebers an den Umfangsseiten der kleinen Kristalle, um das Endprodukt zu erhalten.

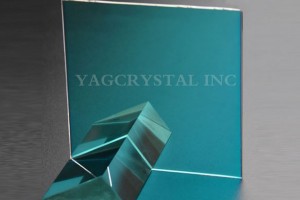

Die bestehende Kristallbeschichtungsverarbeitungsmethode muss die Umfangsseitenwand des Wafers schützen.Bei kleinen Wafern kann es beim Auftragen von Klebstoff leicht zu einer Verschmutzung der Ober- und Unterseite kommen, und der Vorgang ist nicht einfach.Wenn die Vorder- und Rückseite des Kristalls beschichtet sind, muss der Schutzkleber abgewaschen werden, und die Arbeitsschritte sind umständlich.

Methoden

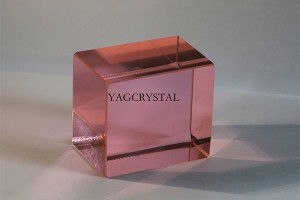

Die Beschichtungsmethode des Kristalls umfasst:

●Entlang der voreingestellten Schnittkontur wird ein Laser verwendet, der von der oberen Oberfläche des Substrats einfällt, um einen modifizierten Schnitt innerhalb des Substrats durchzuführen, um das erste Zwischenprodukt zu erhalten;

●Beschichten der oberen Oberfläche und/oder der unteren Oberfläche des ersten Zwischenprodukts, um ein zweites Zwischenprodukt zu erhalten;

●Entlang der vorgegebenen Schnittkontur wird die Oberseite des zweiten Zwischenprodukts mit einem Laser geritzt und geschnitten und der Wafer gespalten, um das Zielprodukt vom Restmaterial zu trennen.